Nel settore industriale, la sicurezza dei lavoratori e l'integrità delle operazioni sono fondamentali. Un aspetto fondamentale per garantire tale sicurezza è l'uso efficace diblocco/etichettatura (LOTO)Procedure. Tra le varie apparecchiature utilizzate in ambito industriale, le valvole a sfera sono onnipresenti e controllano il flusso di liquidi e gas nelle condotte. Il bloccaggio di queste valvole è essenziale per prevenire rilasci accidentali che potrebbero mettere in pericolo vite umane e interrompere le operazioni. Questo articolo approfondisce le basi del bloccaggio delle valvole a sfera e sottolinea l'importanza di dotare i dipendenti di strumenti di bloccaggio e dispositivi di allarme adeguati per salvare vite umane, ridurre i tempi di fermo e i costi assicurativi.

ComprensioneBlocco della valvola a sfera

Che cosa è un blocco della valvola a sfera?

Una valvola a sfera di blocco è un tipo di valvola che utilizza un disco sferico (la sfera) per controllare il flusso di sostanze. La sfera presenta un foro (il foro) al centro e, quando la valvola è aperta, il foro è allineato con il flusso, consentendo il passaggio delle sostanze. Quando la valvola è chiusa, la sfera viene ruotata in modo che il foro sia perpendicolare al flusso, bloccando il passaggio. Le valvole a sfera sono apprezzate per la loro durata e la tenuta affidabile, che le rendono adatte a un'ampia gamma di applicazioni, dalle condotte idriche ai processi chimici.

PerchéValvole a sfera di blocco?

Il bloccaggio delle valvole a sfera è fondamentale per diversi motivi:

●Prevenzione di azionamenti accidentali:L'apertura o la chiusura accidentale di una valvola può causare fuoriuscite pericolose, perdite di sostanze chimiche o fuoriuscite di gas.

●Garantire una manutenzione sicura:Il personale addetto alla manutenzione deve essere sicuro che la valvola non verrà azionata mentre lavora sul sistema.

●Conformità alle normative:Molte normative sulla sicurezza impongono l'uso di procedure di blocco/etichettatura per proteggere i lavoratori da eventuali danni.

Il processo di bloccaggio della valvola a sfera

La procedura di bloccaggio prevede diverse fasi per garantire che la valvola sia bloccata saldamente nella posizione desiderata (aperta o chiusa) e non possa essere manomessa. Ecco uno schema generale:

1. Preparazione:Identificare tutte le fonti di energia associate alla valvola. Informare i dipendenti interessati sulla procedura di blocco.

2. Spegnimento:Spegnere l'apparecchiatura tramite la valvola e scaricare l'energia immagazzinata.

3.Isolamento: Chiudere la valvola a sfera per interrompere il flusso delle sostanze.

4. Applicazione del dispositivo di blocco:Posizionare un dispositivo di blocco sulla maniglia della valvola a sfera per impedirne lo spostamento. Utilizzare un lucchetto per fissare il dispositivo.

5.Tagout:Applicare un'etichetta al dispositivo di blocco indicando il motivo del blocco, la persona che lo ha applicato e la data.

6. Verifica:Assicurarsi che la valvola sia correttamente bloccata provando ad azionarla. Verificare che nessuna sostanza possa fluire attraverso la valvola.

7.Manutenzione:Eseguire i lavori di manutenzione o riparazione necessari.

8.Rimozione del dispositivo di blocco:Dopo aver completato il lavoro, rimuovere il dispositivo di blocco e il lucchetto, seguendo le procedure appropriate per garantire che sia possibile riattivare il sistema in sicurezza.

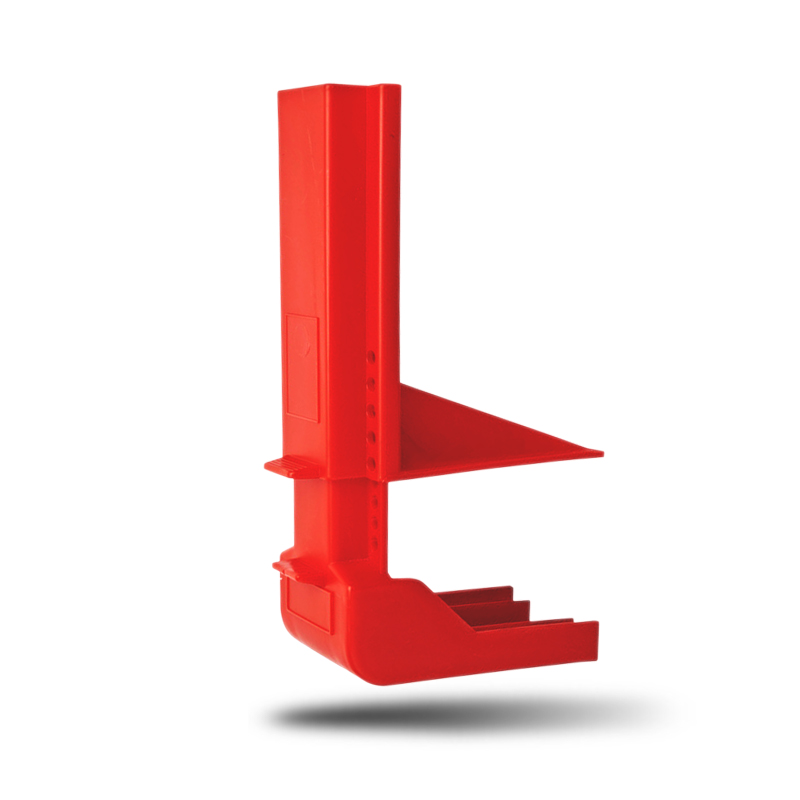

Tipi di blocchi delle valvole a sfera

Blocchi delle valvole a sferaSono disponibili in vari modelli per adattarsi a diversi tipi e dimensioni di valvole. Per le valvole a sfera DN70-DN200 (con diametri da 70 mm a 200 mm), vengono comunemente utilizzate le seguenti tipologie:

9. Dispositivi di blocco standard per valvole a sfera:Questi dispositivi si montano sulla maniglia della valvola e ne impediscono la rotazione. Sono in genere regolabili per adattarsi a valvole di diverse dimensioni.

10.Dispositivi di blocco della valvola a farfalla:Progettati specificamente per le valvole a farfalla, questi dispositivi si fissano alla maniglia della valvola e ne limitano il movimento.

11. Dispositivi di blocco delle valvole a saracinesca:Utilizzati per le valvole a saracinesca, questi dispositivi coprono completamente la maniglia della valvola, impedendone l'accesso.

Dotare i dipendenti di adeguati strumenti di blocco e dispositivi di allarme

L'efficacia delle procedure di lockout/tagout dipende dalla disponibilità degli strumenti e dei dispositivi di segnalazione adeguati. Dotare i dipendenti di attrezzature adeguate può fare una differenza significativa nel mantenimento della sicurezza sul posto di lavoro.

Strumenti essenziali per il blocco

12. Lucchetti:Lucchetti di alta qualità sono fondamentali per la sicurezza dei dispositivi di blocco. Devono essere resistenti, a prova di manomissione e con chiavi diverse o uguali, a seconda del livello di accesso richiesto.

13. Ganci di bloccaggio:Questi dispositivi consentono di utilizzare più lucchetti su un unico punto di blocco, consentendo a più lavoratori di bloccare la stessa attrezzatura.

14.Dispositivi di blocco delle valvole:Dispositivi specifici progettati per le valvole a sfera, così come per altri tipi di valvole, garantiscono che queste rimangano bloccate nella posizione prevista.

15. Dispositivi di blocco dei cavi:Si tratta di strumenti versatili che possono proteggere più fonti di energia, tra cui valvole e interruttori elettrici.

16. Dispositivi di blocco della spina:Questi dispositivi proteggono le spine elettriche, impedendone l'inserimento nelle prese.

17. Tag di uscita:Le etichette forniscono informazioni essenziali sullo stato del blocco, tra cui chi ha azionato il blocco e perché. Devono essere resistenti e facili da leggere.

18. Segnali ed etichette:Cartelli chiari e visibili attorno alle apparecchiature bloccate avvisano il personale dello stato di blocco e dei potenziali pericoli.

19Sistemi di allarme: L'integrazione di sistemi di allarme che si attivano quando una valvola bloccata viene manomessa aggiunge un ulteriore livello di sicurezza.

Dispositivi di allarme cruciali

Vantaggi delle corrette pratiche di blocco/etichettatura

L'implementazione di procedure di lockout/tagout adeguate offre numerosi vantaggi, con un impatto significativo sulla sicurezza sul posto di lavoro e sull'efficienza operativa.

Salvare vite

L'azionamento accidentale di macchinari e attrezzature può causare gravi lesioni o decessi. Assicurandosi che le valvole a sfera e le altre attrezzature siano correttamente bloccate, si riduce al minimo il rischio di azionamento accidentale, proteggendo i lavoratori da eventuali danni.

Riduzione del tempo perso dai dipendenti

Gli incidenti sul lavoro possono comportare tempi di inattività significativi per le indagini e la bonifica o riparazione delle aree interessate. Procedure di lockout/tagout adeguate riducono al minimo il rischio di incidenti, riducendo così la quantità di tempo perso dai dipendenti a causa di tali incidenti. Inoltre, un ambiente di lavoro sicuro promuove la fiducia e la produttività dei dipendenti, riducendo l'assenteismo e aumentando il morale.

Riduzione dei costi assicurativi

Gli incidenti sul lavoro possono comportare premi assicurativi più elevati e un aumento delle richieste di indennizzo per infortuni sul lavoro. Implementando efficaci procedure di lockout/tagout, le aziende possono ridurre la frequenza e la gravità degli incidenti, con conseguente riduzione dei costi assicurativi. Le compagnie assicurative spesso riconoscono gli sforzi delle aziende che danno priorità alla sicurezza e possono offrire sconti o tariffe più basse di conseguenza.

Investi in strumenti di alta qualità

L'importanza del blocco delle valvole a sfera nella sicurezza industriale non può essere sopravvalutata. Procedure di blocco/etichettatura appropriate, in particolare per le valvole a sfera DN70-DN200, sono essenziali per prevenire rilasci accidentali, garantire una manutenzione sicura e rispettare le normative di sicurezza. Dotare i dipendenti degli strumenti di blocco e dei dispositivi di segnalazione adeguati è un aspetto cruciale di queste procedure. In questo modo, le aziende possono creare un ambiente di lavoro più sicuro, ridurre i tempi di fermo e abbassare i costi assicurativi.

Investire in strumenti di bloccaggio di alta qualità, come lucchetti, dispositivi di bloccaggio valvole e targhette di segnalazione, insieme a segnali di avvertimento e sistemi di allarme chiari, può fare una differenza significativa nel migliorare la sicurezza sul posto di lavoro. I vantaggi sono molteplici: si salvano vite umane, si ottimizza il tempo dei dipendenti e si realizzano risparmi finanziari grazie alla riduzione dei costi assicurativi. In definitiva, l'impegno a seguire pratiche di bloccaggio/targhettatura adeguate riflette l'impegno di un'azienda per il benessere dei propri dipendenti e l'efficienza delle proprie attività.

2

2